Oxidantes y reductores

Aprovechando una consulta que realizaron hace un par de semanas, hoy hablaremos de los efectos de la oxidación o reducción de las masas, y de que productos podemos utilizar para conseguir estos efectos.

Oxidación y reducción en las masas

Como ya comentamos en una entrada anterior, las proteínas de reserva del trigo tienen la propiedad única de formar una red proteica, conocida como red de gluten, cuando se hidratan y reciben trabajo mecánico (amasado). Esta red de gluten genera masas cohesivas y menos pegajosas, que son capaces de extenderse, laminarse, doblarse, etc. A su vez, la red de gluten permite que los gases generados en la fermentación sean atrapados en el interior de la masa. Las masas elaboradas con harinas de cereales sin gluten no pueden estirarse sin que se rompan, y no tienen la capacidad de retener gases, a menos que incorporemos algún sustituto del gluten.

Las propiedades de esa red de gluten dependen de la cantidad y de la calidad de las proteínas, pero todavía no se comprende en su totalidad de que depende esta calidad. Se sabe que en parte depende de la proporción de gluteninas de bajo y alto peso molecular, y también se sabe que algunas de las bandas proteicas que se obtienen en el análisis electroforético contribuyen especialmente a esa calidad. Pero una de las claves de la fuerza de la red de gluten es la presencia de enlaces disulfuro (S=S). Estos enlaces se forman entre grupos sulfhidrilo (SH) presentes en algunos aminoácidos (metionina y cisteína) cuando hay condiciones de oxidación. Por el contrario, cuando hay condiciones que favorecen la reducción los enlaces disulfuro tienden a romperse liberando los grupos sulfhidrilo. Como normal general la creación y rotura de estos enlaces es un proceso dinámico, y en las masas se están creando y rompiendo permanentemente. Lo que ocurre es que en condiciones de oxidación predominan los fenómenos de creación y en las de reducción predomina la rotura de estos.

Oxidantes

La creación de enlaces disulfuro genera masas más tenaces y elásticas, algo menos extensibles, y con más fuerza alveográfica. En la mayoría de las elaboraciones de panadería y elaboración de otras masas fermentadas, la fuerza de las masas es una propiedad deseable, ya que favorece la retención de los gases de la fermentación. Por ese motivo la incorporación de agentes oxidantes ha sido habitual desde hace muchos años en panadería.

Algunos de estos agentes oxidantes también favorecen el blanqueamiento de harinas y masas, ya que los pigmentos que dan el típico color crema a las migas pierden su color cuando se oxidan. Esta funcionalidad es muy valorada en países donde el color blanquecino de las migas es un factor de calidad. Sin embargo, en países como España, donde los panes son apreciados con migas color crema, esta funcionalidad no es importante, e incluso puede ser negativa. De hecho, en el amasado se produce una ligera oxidación que puede ayudar a blanquear las masas. Este efecto se ve minimizado por la presencia de sal, que ejerce una función antioxidante, como ya comentamos. Así, simplemente retrasando la incorporación de la sal, se pueden obtener panes con migas algo más blanquecinas, como las que se generan en los panes sin sal.

Entre los oxidantes más utilizados históricamente en la industria alimentaria destacan los bromatos, yodatos, peróxidos o la azodicarbonamida. El bromato ha sido muy usado en la industria de panificación a nivel mundial porque su efecto era más lento que el de otros oxidantes. Esto permitía manejar las masas sin que fueran excesivamente elásticas y tenaces, reforzando las masas en el momento en que era necesaria la retención del gas. Sin embargo, el bromato ha sido calificado como cancerígeno y su uso se ha prohibido en la mayoría de los países. El resto de oxidantes tampoco están permitidos para la elaboración de pan en España. En otros países es necesario consultar la legislación

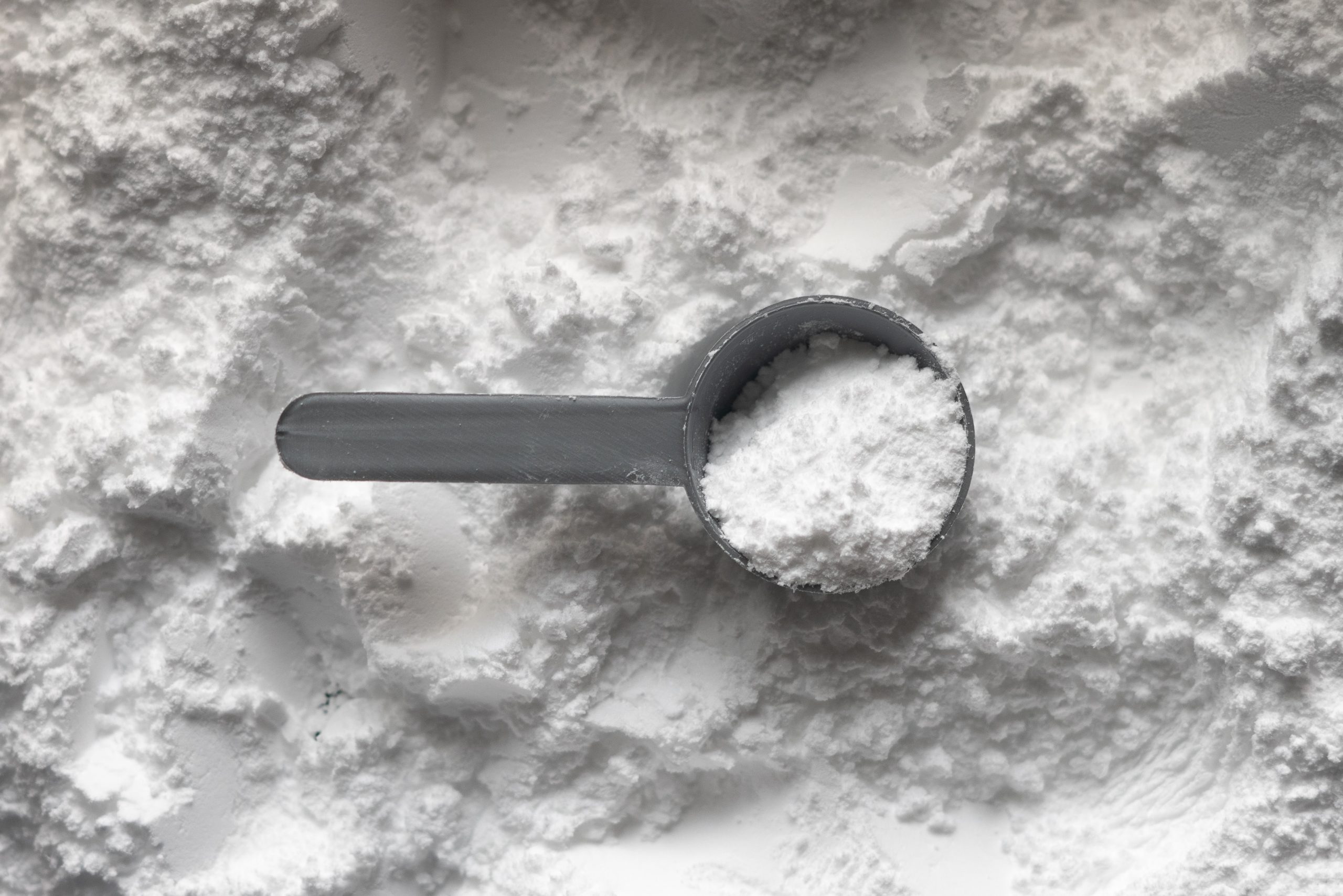

El sustituto del bromato más utilizado en la actualidad es el ácido ascórbico, también conocido como vitamina C, o E-300. En las listas de aditivos el ácido ascórbico es un reductor, y realmente así actúa en las primeras fases del amasado, reduciendo la fuerza de las harinas y permitiendo un amasado algo más rápido. Sin embargo, los productos que se generan en esta primera fase tienen una función oxidante, y consiguen reforzar la fuerza de las masas, evitar que las masas se caigan durante la fermentación, favoreciendo el incremento de volumen al mejorar la retención de los gases producidos en la fermentación.

Hoy en día el ácido ascórbico se utiliza en la mayoría de los mejorantes panarios, y es casi esencial si se quiere desarrollar un pan con harinas flojas y fermentaciones rápidas. Este tipo de procesos son muy comunes en España, donde hay una escasez de trigos de fuerza y las harinas fuertes suelen ser bastante más caras. Su uso puede reducirse, e incluso eliminarse, en la elaboración de panes con harinas más fuertes o con procesos largos, como los panes elaborados con masas madre y largas fermentaciones. Otra posibilidad para sustituir el ácido ascórbico es la incorporación de harinas de productos con un alto porcentaje de ácido ascórbico, como la harina de acerola. También es posible conseguir condiciones de oxidación mediante el uso de glucoxidasa. Esta enzima, como la mayoría de las enzimas, se desactiva en el horneado y no es necesario declararla en el etiquetado. Ya hablaremos de enzimas en otra entrada.

Es importante tener en cuenta que el ácido ascórbico tiene un límite de actuación. Es decir, que llegado un límite la incorporación de ascórbico ya no es efectiva. Esto debe tenerse en cuenta en el caso de harinas que estén aditivadas con ácido ascórbico. La mayoría de los mejorantes incorporan ácido ascórbico como reforzante de las masas, por lo que si el nivel de aditivación de las harinas es alto el ácido ascórbico presente en el mejorante no tendrá el efecto esperado. Por ese motivo es preferible trabajar con harinas sin aditivos incorporados.

Reductores

En algunos casos puede ser conveniente reducir la fuerza de las masas. El caso más conocido es el de las galletas María. Una vez laminada y troquelada la masa tiende a encoger por su elasticidad, perdiendo su forma redondeada y pasando a tener una forma más ovalada. Estas formas ovaladas no se adaptan al formato de envases cilíndricos, lo que ocasionaría muchos problemas en el envasado, y darían lugar a galletas más irregulares. Para evitar este fenómeno se recurre al uso de harinas muy flojas y extensibles, que generan masas menos tenaces y elásticas. Sin embargo, esto no suele ser suficiente, y es necesario recurrir a un agente reductor que todavía reduzca más la elasticidad de las masas.

Otro caso en el que puede ser aconsejable el uso de agentes reductores es para acelerar el amasado de harinas muy fuertes. Esta problemática no suele darse en España, pero si en otros países donde es más frecuente el uso de harinas de fuerza. En ese caso, antiguamente se combinaba el uso de un agente reductor rápido, que actuara en la fase de amasado, junto con bromato, que incrementaba la fuerza de las masas en la fermentación. Al prohibirse el uso de bromato esta práctica ha perdido fuerza. En cualquier caso, no tendría sentido utilizar un reductor y un oxidante que actuasen en la misma fase del proceso, ya que ambos se anularían. En los procesos en los que es importante la fuerza de las masas el uso de agentes reductores suele ser muy problemático y hay que realizarlo con dosis bajas y mucho cuidado.

Entre los agentes reductores, el más utilizado en la elaboración de galletas es el metabisulfito sódico. También está permitido el uso de cisteína, un aminoácido presente en las proteínas. El metabisulfito sódico tiene un efecto muy rápido y un coste muy bajo comparado con otras alternativas, por lo que suele ser la opción preferida por parte de los fabricantes.

Para reducir la fuerza de las masas también puede recurrirse al uso de proteasas, que rompen las proteínas, debilitando la red de gluten. Pero como hemos dicho, de las enzimas hablaremos en otra entrada

4 comentarios en «Oxidantes y reductores»

Gracias por tu entrada.

Para productos como obleas, barquillos… ¿que tipo de aditivo/enzima sería el mas adecuado para conseguir un buen producto y que tenga un correcto comportamiento en proceso? Entiendo que necesitas harinas con un porcentaje de proteína baja…

Gracias por tu ayuda!

Hola Laura.

En las obleas o barquillos no se llega a formar la red de gluten, al elaborarse a partir de un batido muy líquido que no ofrece resistencia mecánica. Por tanto los oxidantes o reductores no deberían tener apenas efecto. En general se usan harinas con bajo contenido proteico (pero debe ser constante), y el tamaño de partícula también puede ser importante (preferiblemente bajo). Además te puede afectar el almidón dañado, ya que incrementa la capacidad de absorción de agua. En general no creo que haga falta ningún aditivo o enzima por defecto. Pero si hay algún problema concreto habría que estudiarlo.