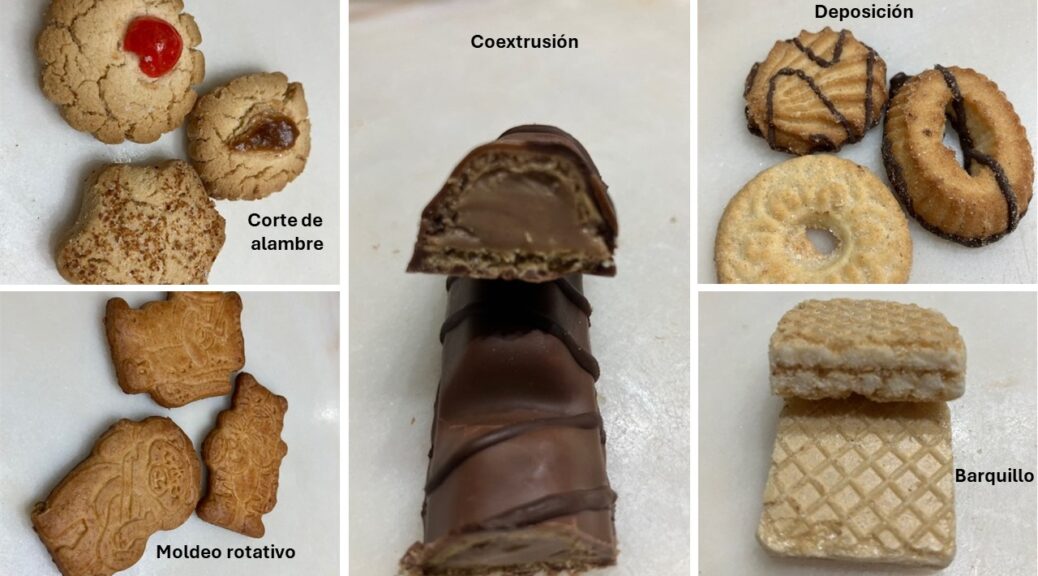

Galletas III. Otras consideraciones

Hablar del procesado de las galletas es muy complejo, ya que cada tipo de galletas presenta aspectos muy específicos, pero vamos a hacer un intento.

Amasado, batido o mezclado

En el caso de las galletas dulces donde se desarrolla la red de gluten, el amasado debe ser suficiente para mezclar adecuadamente los ingredientes y formar la red de gluten. Para ello se suelen usar amasadoras horizontales de gran capacidad con sensores de temperatura. Es muy habitual que el final del amasado este determinado por una cierta temperatura. Por un lado una temperatura excesiva podría ser negativa, al comenzar a desnaturalizar la red de gluten o dañar el almidón, por lo que no debería superar los 45ºC. Por otro, una temperatura elevada influirá en la reología de la masa, haciéndola más plástica y extensible, lo que facilita el amasado posterior. Esta temperatura también afectará a la acción de las diversas enzimas presentes, que en general se acelerará frente a lo que ocurre en las masas panarias, ya que la temperatura final de amasado en estas galletas está más cercana al óptimo de las enzimas. Y por último, estas masas presentarán un ligero sobreamasado, que puede ayudar a debilitar algo las masas, reduciendo su tenacidad. Así es frecuente que este amasado termine al llegar a temperaturas cercanas a los 40ºC.

En el caso de masas consistentes en las que no se desarrolla la red de gluten, es habitual que el mezclado sea muy corto, para evitar aportar trabajo mecánico y que se forme esta red, lo cual sería negativo. No siempre ocurre esto, especialmente en elaboraciones más artesanales y en masas donde hay mucha grasa, lo que ya puede ser suficiente para que no se forme la red de gluten. En cualquier caso, es habitual mezclar las grasas con los azúcares y otros ingredientes previamente, para que se pueda formar una emulsión, con incorporación de aire. Esta estructura facilitará la creación de una estructura aireada en la galleta, que acogerá los gases que se generen durante el horneado, y una menor densidad de la misma. En este sentido, es importante que las burbujas en el interior de la masa sean lo más finas posibles, y de esa forma, mucho más estables (aunque en algunas elaboraciones puede buscarse el efecto contrario). Esta premezcla también facilita la fusión de las grasas. Una vez realizada esta premezcla se incorpora la harina, para mezclarla con el resto de los ingredientes. En el caso de utilizar agentes gasificantes también es habitual incorporarlos en la parte final, para evitar una acción demasiado temprana. Una vez conseguido el mezclado (en algunos equipos se cambia el accesorio amasador por uno más apropiado para el mezclado), con el mínimo trabajo mecánico posible, la masa debe reposar. En este reposo la harina termina de hidratarse, y la grasa solidifica, modificando la reología de la masa. Una vez completados estos pasos ya puede seguir el procesado.

En las galletas depositadas es habitual utilizar batidoras verticales, con accesorios de mezclado o batido. Al igual que en el caso anterior, o en algunos bizcochos, el orden de adición de los ingredientes influirá en la estructura de la masa, en la incorporación del aire y en el tamaño de las burbujas formadas. También es importante la temperatura y el tiempo de procesado. Un tiempo excesivamente corto generará masas con los ingredientes mal mezclados y, especialmente, con una mala distribución de las burbujas, pero un tiempo excesivo también puede estropear una buena distribución de las mismas. Por su parte la temperatura, que se incrementará con el tiempo de mezclado, también influirá en la reología de las masas. Es cierto que en este tipo de masas no se utiliza levadura y no se produce fermentación, por lo que el control de temperatura no es tan crítico como en las masas panarias, pero para conseguir un procesado homogéneo es conveniente definir unos márgenes de temperaturas entre las que trabajar.

En el caso de los barquillos se suelen utilizar mezcladores especiales, normalmente cerrados, que mezclan el batido a gran velocidad, y con incorporación de aire externo, para conseguir una estructura muy aireada.

Laminación o deposición

En este punto son muy importantes dos aspectos de las masas, su reología y su pegajosidad. En el caso de masas laminadas, o las de moldeo rotatorio, la reología de las masas debe ser más consistente o dura, pero también es importante que sean cohesivas, al menos lo suficiente para que no se rompan durante el procesado. En estas características influyen tanto la formulación, como las condiciones de procesado (temperatura de la masa, por ejemplo). Pero también ciertas características de los ingredientes. Así una harina con un alto porcentaje de almidón dañado generará masas más pegajosas. Y harinas de menor tamaño de partícula darán lugar a masas más cohesivas, por ejemplo. La pegajosidad también debe ser la adecuada, de manera que no se peguen en ciertas superficies, pero si en otras, como ocurre en el caso de las de moldeo rotatorio. Obviamente los materiales de contacto influyen en esta pegajosidad, pero también la formulación y temperatura de la masa. En general las grasas reducen la pegajosidad, mientras que los azúcares la incrementan. En casos extremos donde sea necesario reducir la pegajosidad de masas que se laminan, es posible recurrir al espolvoreo de harina sobre la superficie de la masa, o a la aplicación de ventiladores sobre la superficie. En ambos casos se reduce la humedad de la parte externa, uno de los principales factores que incrementan la pegajosidad. Aunque hay que tener en cuenta que estas prácticas pueden modificar el aspecto externo de las galletas.

En las galletas de deposición o los barquillos también será esencial la reología de las masas o batidos, de manera que fluyan adecuadamente en los equipos dosificadores, y que fluyan una vez depositadas (barquillos o bizcochos en moldes) o no lo hagan (pastas de té). Como en otros casos, tanto la formulación, como el tipo de ingredientes, y la forma en que se haya producido el mezclado, y la temperatura de la masa, influirán en esta reología.

Horneado

En el horneado de las galletas, como en el de los panes, se pueden distinguir tres fases. En la primera la masa reduce algo su consistencia, por el incremento de temperatura, produciéndose la expansión. Por una parte la expansión vertical por la acción de los agentes gasificantes, y por otra la horizontal, al reducirse la viscosidad de las masas. Esta expansión horizontal no se produce en aquellas masas en las que se formado la red de gluten. En esta fase también se funden las grasas y azúcares, lo que contribuye a reducir la viscosidad de las masas. En algunos hornos se inyecta vapor a la entrada de las galletas, para retrasar la formación de la corteza y obtener colores más brillantes. También es frecuente, en algunas elaboraciones, aplicar calor directo en estas fases, de manera que la temperatura se incremente más rápidamente. También con este fin suelen cerrarse los tiros del horno en estas zonas.

Aunque en la primera fase del horneado ya comienza la evaporación de la humedad presente en la masa, es en la segunda donde se completa el proceso de secado, y se establece la forma definitiva de las galletas. Es conveniente que los agentes gasificantes actúen en las primeras fases, para evitar una excesiva presión sobre la galletas ya formada. En esta fase es habitual que el calor sea indirecto, y que se baje algo la temperatura, para evitar un exceso de tratamiento. Y que el tiro del horno permanezca abierto, para facilitar la evaporación del agua. A diferencia de lo que ocurre en las masas del pan y bizcochos, no se produce un incremento brusco de la consistencia de las piezas, ya que no se produce la gelatinización del almidón, por falta de hidratación de los gránulos.

En la tercera fase se producen las reacciones de Maillard, al incrementarse la temperatura de las piezas una vez evaporada el agua. Así se genera el color final de las galletas. Y para ello puede incrementarse algo la temperatura.

En general, las temperaturas de horneado de las galletas oscilan entre 200 y 250ºC, y el tiempo suele ser muy corto, inferior a los 10-15 minutos en muchos casos, dependiendo del espesor de las mismas y de la temperatura utilizada. En los hornos industriales es habitual utilizar rampas de temperatura, que no son tan frecuentes en elaboraciones artesanales. En cualquier caso, aspectos como la aplicación de vapor inicial, el tipo de calentamiento, la abertura de los tiros, y las temperaturas en cada fase, deben tenerse en cuenta. Para ajustar el horneado es habitual controlar las galletas que se van generando, siendo su color, humedad, y dimensiones, los parámetros más analizados.

Una vez finalizado el horneado es posible que las galletas reciban un rociado de aceite, para darle un color más brillante y, en algunos casos, aplicar algún agente saborizante. También es posible que reciban un baño con una solución a base de almidón o azúcar, o que se depositen algunos toppings. Pero el proceso de elaboración de galletas no termina aquí, sino que la fase de enfriado es crítica en algunas elaboraciones. Este enfriado es necesario antes del envasado, para evitar condensaciones en los materiales de envasado. Puede existir la tentación de realizar un enfriamiento rápido, con ventilación de aire, pero este generará problemas de checking (aparición de puntos de rotura), al potenciar las tensiones dentro de la galleta. Cuando se produce este fenómeno pueden aparecer grietas en la masa y zonas de fractura de las mismas. Para evitarlo es necesario realizar un enfriamiento lento, lo que requiere de grandes líneas para que las galletas se vayan enfriando. No todas las galletas son tan sensibles a estos problemas, siendo las galletas tipo Maria, en las que se forma la red de gluten, unas de las más sensibles.